イバタインテリアは「飛騨の家具」ブランド認定企業として、

日々ものづくりに励んでいます。

- 「飛騨の家具」認定ブランド認定企業(認定番号 0006)

- 「国産家具」認定企業(認定番号JFA-0026)

[イバタインテリア国産カタログVol.02]はこちらよりご覧いただけます。

※カタログ掲載データの無断転載は固くお断りしております。Humming since.2011

シンプルさの中にエレガントさが漂うハミングシリーズ。

シリーズのデザインを象徴するように背もたれへと繋がる曲線は、イバタインテリアの高度な圧縮曲げ木技術を生かしたデザインになっています。

また、デザインを損なうことなく使い勝手にも気を配り、強度の保てる軽さ・カバーリングなど細部にまでこだわった使用になっています。

デザイン:阿久津 宏

Sign since.2013

Signシリーズは、木の持つ味わいを活かして、木の質感を愉しんで頂ける家具です。

木部の色を塗装の着色に頼るのではなく、ウォルナット材とオーク材の持つ色合いをそのまま活かしています。

PDFデータをご覧いただくためには、Adobe Readerが必要です。

Dining Chair & Table & Bench

DCA-180アームチェア

詳細を見る

DCL-180チェア

詳細を見る

AR表示可

AS-281肘付回転チェア

詳細を見る

DCA-K184アームチェア

詳細を見る

DT-K50156ダイニングテーブル(帆立脚)

詳細を見る

DT-K50156-4ダイニングテーブル(4本脚)

詳細を見る

DT-K50190-2波面テーブル(帆立脚)

詳細を見る

DT-K50190-4波面テーブル(4本脚)

詳細を見る

BC-K182(124)ベンチ

詳細を見る

BC-K282(124)背付ベンチ

詳細を見る

HC-280カウンターチェア

詳細を見る

HT-K43194カウンターテーブル

詳細を見る

Living Sofa & Table & TV Board

MapleRich since.2015

広大なアメリカの大地で育ったメープル材を使い、

「やさしさ」と「やわらかさ」の中にも確かな造りにこだわりました。

「森の真珠」とも例えられるメープル材は、他の樹種では味わうことのできない、なめらかな手触りを持っています。

木楽 since.1998_renewal.2010

飛騨の古い町並みや茅葺屋根の古民家を連想させる「木楽」シリーズ。

曲木やホゾ組と言った飛騨の家具ならではの技法と、日本の古き良き伝統を取り入れました。

Maple Rich SE since.2016

メープル材とウォルナット材が織りなす自然の色合いを愉しんでいただけるMapleRich SE シリーズ。

滑らかな質感が特徴のメープル材と落ち着いた色合いのウォルナット材のコンビネーションは、他の家具では味わえない上質な空間を醸し出します。

※メープルリッチSEは展示店限定取扱です。

やすら木 since.2002_renewal.2019

オーク材の持つ素材感を生かした「やすら木」シリーズは、木に対するこだわりを取り入れた家具です。

床からの距離や視線の高さを意識した「やすら木」は、通常の家具よりも座面高を低く設定。

座った瞬間に今までと違う雰囲気が味わえます。

チェアクッション SC-01

シリーズ チェアクッションSC-01

品名 SC-01

備考 裏面ノンスリップ加工

生産地 飛騨古川

PDFデータをご覧いただくためには、Adobe Readerが必要です。

With since.2017

既存サイズでは間取りに合わない、素材やサイズなど自分好みのテーブルを造りたい。

そんなお客様のご要望にお応えするのが、With Order Table system。

形状、素材、サイズ、高さなどを選ぶことができます。

Solo since.2013

存在感のあるソファを目指して作られたSoloソファ。

貴重なウォルナット材を惜しげもなく使い、 座面には座り心地だけでなく寝心地までこだわった国産ポケットコイルを使いました。

座るだけのソファではなく、もっと寛ぎ感を楽しんでもらいたい、そんな思いの詰まったSoloソファです。

デザイナー:阿久津 宏

※SOLOシリーズは全アイテム受注生産です。

Libera since.2018

リベラは純粋に座り心地を追求した椅子です。

座り心地を研究する中で、座面の形状に注目。

3次元に成形された座面を使うことで、お尻から太ももにかけての荷重を分散。

今まで培ってきた椅子づくりの技術と掛け合わせて、ストレスの少ない椅子に仕上げました。

THE since.2020

昔から定番に例える言葉として「The ~」と使われることがあります。

言い換えれば「まさに」「これぞ」といった言葉なのですが、

ふと身の回りを見渡した時にそう思えるものがどれだけあるでしょか。

特に家具のように長く使うものになればより大切な要素だと思います。

華美過ぎず、生活の中でちょうど良いもの、程よいもの、馴染むもの。

まさに、これぞ、そんな家具になればと思います。

PDFデータをご覧いただくためには、Adobe Readerが必要です。

「ずっと大切にできる家具を作る」イバタインテリアに受け継がれてきた技とこだわり

1.素材を選ぶ「木材選定」

人と共に日々を積み重ねる家具 素材を見極め、確かな基礎を構築する。

木材は提携する製材所及び木材取扱業者より仕入れています。広大な土地に生い茂るオーク材やウォルナット材を主にアメリカから輸入しています。現地で伐採された原木は、先進的な製材設備・乾燥設備により含水率8%前後にコントロールされた板材へと加工されます。はっきりとした四季のある日本では、湿気による膨張や乾燥による収縮が木材に起こり、木材が反ったり割れたりしやすくなります。そこで反りや割れに耐えられる木材の入手が大きな課題となります。弊社では徹底した木材管理のできる業者と提携し、木材の安定供給ルートを開発することで、多様化する日本の気候・住宅事情に配慮した木材を入手しています。

イバタインテリアでは樹齢100 年近い貴重な天然木と向き合い、一つ一つ異なる板材を見極めながら、木の持つ個性を活かす目利き力を代々磨いてきました。木を見る知識と技がイバタインテリアの要となっています。

-

良材が多いと言われるアメリカ北東部の森の中。

紅葉も終わり、冬になると本格的な伐採シーズンが始まります。 -

直径75㎝〜1m にもなる大木をチェーンソーでカットし、順番に製材されていきます。

-

大規模な乾燥釜で含水率8%以下に乾燥され、最終検品を経て出荷されます。

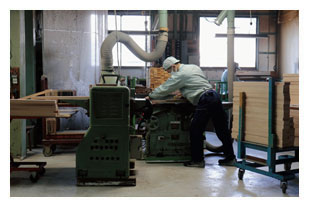

2.部材を切り出す『木取り』

「無駄にしない」暖かく力強い木の力を一つ残らず家具へ。

家具作りのスタートともいえる木取工程では板材から必要な家具用部材を切り出します。板材は様々な形状をしている上、割れや節などがあります。木取工程ではムラ取りをし、厚みを整えるのと同時に、木肌をあらわにし、木目や節・割れなどを確認します。その後、椅子部材・テーブル天板など、部材に応じて板材より切り出していきます。どんなに良い原木から製材された板材でも実際に使えるのは50 ~ 60%ほど。希少な木材を無駄なく且つ個々の良さを生かし部材へと切り出す技術は、長年培われてきた家具作りの中で脈々と受け継がれています。木目の美しさを活かすだけでなく、家具になった後の使い心地や強度などを考えながら作業が行われる木取工程は、木材を見分ける力と熟練の経験則を存分に発揮させる工程です。

-

リップソーによる木材の幅決め。

自然の木が相手だからこそ、1 本1 本見極めて、最も効率のよい材幅を確保します。 -

手押しカンナによる基準面の作成。

次工程での作業を円滑に行うために丁寧に行います。 -

テーブルの接着は塗装後をイメージしながら木目を見て、配列を決めていきます。

-

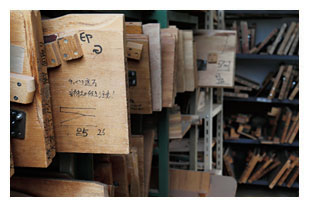

アメリカより入荷した木材は暗所に保管され、工場へ投入されるのを待ちます。

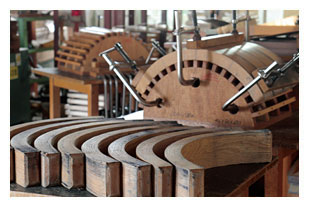

3.天然木を見極める「曲木」

大正9年より飛驒に伝わる曲木技術

絶妙な力加減と熱加減で木を操る曲木技術は、まず曲木に耐えられる良材の見極めから作業を開始します。次に専用の高圧釜の中で、高温の水蒸気をあて、部材を蒸し上げます。その後、曲木専用のプレス機で徐々に曲げつつ、同時に乾燥も行います。この微妙な力加減と熱加減が、木目を活かした家具作りには欠かせない「曲木」の作業となります。

当社ではさらに曲木の高みを目指し、1999 年に特殊曲木の設備を導入し、通常の曲木技術ではなしえなかった曲木も実現しております。

-

蒸気で水分と熱を与え、木材をやわらかくします。

-

大型のプレスで、すばやく曲げて、熱を加えて乾燥させていきます。

-

特殊曲木工程では従来の曲木では成し得なかった極限の曲木を実現しています。

4.部材を加工する「加工」

イバタインテリアのこだわりを具現化させるハイレベルな加工技術。

加工工程は、木取工程から供給されてきた部材を面取盤・ボール盤・NC 工作機などの様々な機械を用いて形を作り出す工程です。高性能な近代マシンによるエンジニア技術と「飛驒の匠」から受け継がれ続ける職人技、新旧トップクラスの技術が融合してイバタインテリアの家具を形作っています。

-

- NC 加工機械

- 当社ではNC 工作機(数値制御)を積極的に取り入れ、手加工では難しい形状の加工も可能にしています。当社の得意とする曲木を取り入れた加工も、これらの機械を用いて行われています。また、近年ではほぼ全自動に近いCNC 工作機を導入し、高精度な加工と本来の汎用機では不可能であった造形をも可能にしています。

-

NC 工作機以外にも、従来の汎用機も駆使して緻密な計算のもと加工が進んでいきます。

-

- 治具

- 加工や組み立ての際には「治具( ジグ)」と呼ばれる「型」を使用しています。特に加工工程では、製品毎、さらには部品ごとに多数の治具を用意しています。治具のセッティングは1mm 以下の精度で行われ、この治具があることで高品質で精度の高い製品を数多く作ることができます。

-

- ホゾ加工

- 家具の接合には様々な加工方法があります。量産型の家具にはダボ構造が多く使われています。ダボ構造は加工が容易で作業時間を短く出来、コストダウンを図ることができますが、強度が弱くなります。イバタインテリアでは、負荷のかかる重要部分には「ホゾ構造」を施しています。ホゾ構造は元来、建築技術に用いられる接合方法で、接合面積が広く芯も太いのでより強固な接合が可能です。建築発祥の飛驒の匠から受け継がれ、実直な姿勢を象徴するかのようにコンマミリ単位での精度が要求されます。最新の機械と永年培われてきた技を融合することで、高精度な加工を多く製品に取り入れることを可能にしています。

-

ホゾ加工は高い精度が求められるため、専用機を使い効率と精度を両立させています。

5.部材を磨く「研磨」

一つ一つを丁寧に磨き、繊細かつ均一な形状へ。

研磨工程では、機械加工の最中に生じたバリやナイフマークなどを取り除き、形を整える作業と、塗装をムラなく、均一に仕上げるための木地調整の2 つの役割があります。研磨工程ではほぼ人の手で一つ一つ丁寧に磨き上げられます。また、回転する研磨紙を自在に操りながら、繊細かつ均一な形状へと整えていきます。

-

材料一本一本を丁寧に磨き上げていきます。

-

複雑な形状をした” 座彫り” は最終的には人の手で作り出します。

-

部品数が多く、生産量も多い椅子の部材はリズムよく研磨をしていきます。

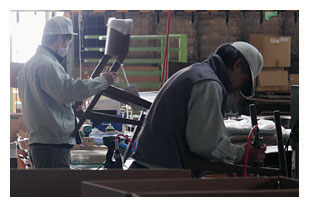

6.部材を組み上げる「組立」

耐久性のある組立で永年愛着を持って使える椅子へ。

組立工程では、一つ一つの部材を組み立てていき、徐々に家具の形が見えだします。加工工程で施されたダボやホゾに接着剤を規定量の塗布をし、ハタガネやプレス機などを用いて組み上げていきます。

椅子には座枠の隅に「根子( または隅木)」と呼ばれる部材が補強として、取り付けられています。家具の中でも、特に椅子は前後左右へと重心移動が多い為、耐久性には万全を期した補強が必要になります。ダボやホゾといった綿密に計算された木組構造と、根子補強のダブル効果で永年愛着を持って使える椅子へと仕上がっていきます。

-

部材を微妙な力加減でリズムよく組み立てていきます。

-

椅子は組み立て後に「根子」を付けて補強します。

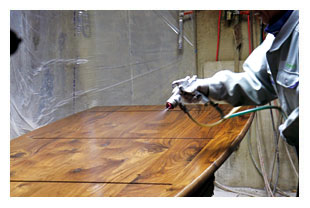

7.家具の最終仕上げ「塗装」

木目と色合いを見ながら複数回の塗装で、耐久性と装飾性を。

木取工程から始まり、最後の塗装工程で家具として製品化されることになります。塗装には、木部の素地を守る耐久性と、色合いや木目の強調といった装飾性の2 つの性能が備わっています。

塗装作業は、木地着色、中塗、補色、上塗と複数回の塗装を経て色を重ねながら、耐久性を施していきます。木工塗装作業では、木目と色合いを見極めながら一つずつ丁寧にスプレーガンで吹き付け作業を繰り返していきます。

四季のはっきりしている日本で均一な塗装を施すためには、乾燥時間と温度管理が非常に重要となります。乾燥室内は1 年中、一定の温度に保たれ、乾燥時間を調整しています。その日の温度や湿度によって塗装の仕上りが変わってくるほど、塗装作業は難しいものです。

当社では安心・安全のモノづくりとして、接着剤や塗料はF ☆☆☆☆認定のものを使っています。毎日、手に触れて使う家具だからこそ、安心して永年使いたいものです。接着剤も塗料も、そのもの自身の役割や機能性もありますが、目に見えない部分もしっかりと配慮したモノづくりを心掛けています。

-

椅子はチェーンコンベアに吊り下げて、塗装と乾燥を順番に繰り返していきます。

-

広い天板も木目を見ながら、1 枚1 枚丁寧に塗り込んでいきます。

-

仕上がった椅子は座面の取り付け及び外観検査を経て、梱包されていきます。

8.環境配慮の仕組み

全ての木材は、捨てることなくすべて活用されます。

当社では、曲木や乾燥室の熱源を賄うためにボイラーシステムを工場内に導入しています。ボイラーで生じた水蒸気は、曲木の蒸気熱として利用され、曲木技術を支えています。また、塗装乾燥室の熱もボイラーの蒸気熱を利用したものです。そして、冬になれば氷点下にもなる飛驒の地では、このボイラーの熱が工場内を温めて暖房の役割も果たしてくれます。まさに工場の心臓部として、縁の下の力持ちの役割を果たしています。

このボイラーはすべて木材の端材を利用しています。各工程での作業中に生じた「端材」もすべて工場を運営するために賄われ、利用されます。その意味では「端材」も立派な役割があります。年々、木材の希少価値が上がってきている昨今であるからこそ、最後の端材まで活用をして、大切に使っています。